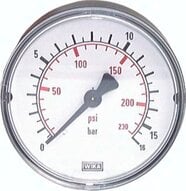

Wakuometry (manometry do podciśnienia i próżni)

Wakuometry (manometry do podciśnienia) stosowane są w układach podciśnieniowych i próżni oraz w systemach w których pracują przyssawki, generatory podciśnienia i oraz elementy podciśnieniowe.

Rozwiń

Zwiń

Dodaj wszystkie do koszyka

Status magazynowy:

Tylko na zamówienie. więcej

Koszty dostawy:

od 0.00zł więcej

Pokaż inne warianty (22 )

Produkt dostępny.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Czas dostawy:

Wysyłka w 24-48h. więcej

Wysyłka w 24-48h.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Koszty dostawy:

od 0.00zł więcej

Pokaż inne warianty (7 )

Produkt dostępny.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Czas dostawy:

Wysyłka w 24-48h. więcej

Wysyłka w 24-48h.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Koszty dostawy:

od 0.00zł więcej

Pokaż inne warianty (6 )

Produkt dostępny.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Czas dostawy:

Wysyłka w 24-48h. więcej

Wysyłka w 24-48h.

Zamów w ciągu

0

, a Twoje zamówienie

wyślemy w następny dzień roboczy.

więcej

Koszty dostawy:

od 0.00zł więcej

Dodaj wszystkie do koszyka

Wakuometry - to warto wiedzieć!

Wakuometry to przyrządy pomiarowe służące do mierzenia podciśnienia.

szczególnym wariantem wakuometrów sż manowakuometry do pomiaru zarówno podciśnienia jak i nadciśnienia

dostępne są wakuomerty i manowakuometry o różnych średnicach tarczy i wykonaniach dostosowanych do konkretnego zastosowania

wakuometry wykonywane są z przyłączem radialnym lub osiowym (dolnym lub tylnym)

Dodałeś ten produkt do koszyka

SKU:

Usługa cięcia/rozpakowania:

![]() Każdego miesiąca na Twojej skrzynce e-mail. Garść cennej wiedzy o produktach i rozwiązaniach w pneumatyce. Dzielimy się z Tobą fachową wiedzą, praktycznymi poradami o komponentach, które sprzedajemy.

Każdego miesiąca na Twojej skrzynce e-mail. Garść cennej wiedzy o produktach i rozwiązaniach w pneumatyce. Dzielimy się z Tobą fachową wiedzą, praktycznymi poradami o komponentach, które sprzedajemy. .jpg)